Każdego dnia inżynierowie produkcji muszą zadbać o to, by linie produkcyjne, listy części i instrukcje warsztatowe dokładnie odzwierciedlały aktualny projekt konstrukcyjny. Inżynier konstruktor zazwyczaj czeka na ukończenie projektu, żeby przekazać pracę inżynierowi produkcji, który zdefiniuje sposób i miejsce produkcji. Synchronizacja zarządzania procesem produkcyjnym i pracy biura konstrukcyjnego (pracujących zazwyczaj na tych samych danych projektowych) może mieć pozytywny wpływ na koszty produkcji, dokładność wytworów produkcyjnych i czas cyklu rozwoju produktu.

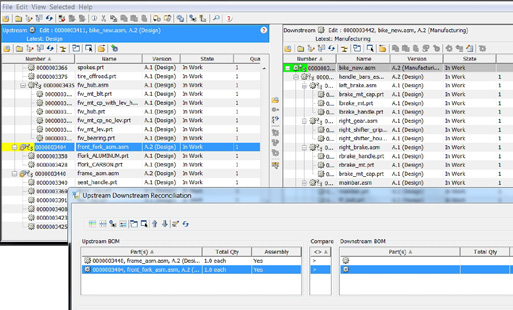

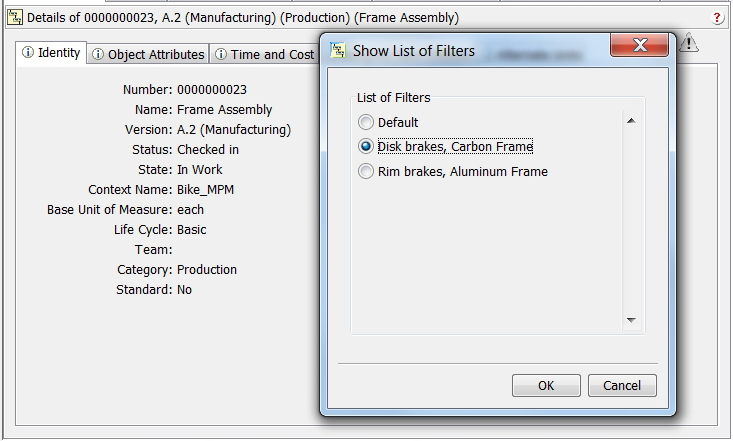

Windchill MPMLink – zintegrowana aplikacja PLM zaprojektowana dla inżynierów produkcji – jest idealnym rozwiązaniem, ponieważ daje Ci narzędzia potrzebne do cyfrowego zaprojektowania i zarządzania procesem produkcyjnym równolegle z konstrukcją. MPMLink może usprawnić efektywność inżynierów produkcji, łącząc asocjatywnie mBOM (Manufacturing Bill of Materials – produkcyjna lista materiałowa) ze źródłową informacją projektową, dzięki czemu mBOM będzie zawsze odzwierciedlał aktualny stan prac konstrukcyjnych.

Windchill MPMLink wspiera produkcyjne procesy produkcyjne za pomocą zintegrowanego rozwiązania, w którym danymi o produkcie, procesie i zasobach zarządza się w pojedynczym systemie – bez konieczności duplikowania danych. Umożliwia to współbieżny i oparty na współpracy rozwój projektów produktów i procesów produkcyjnych wykorzystujący wspólne komponenty systemu Windchill, takie jak zarządzanie zmianami, konfiguracją, cyklem życia i kontrola dostępu. To środowisko pracy umożliwia konstruktorom i technologom nieustająco godzić ich odmienne spojrzenia zawodowe oraz proaktywnie weryfikować możliwość wyprodukowania projektowanych produktów i ograniczyć liczbę błędów pomiędzy konstrukcją i produkcją.

Możliwości Windchill MPMLink

- Skrócenie czasu wprowadzenia produktu na rynek dzięki umożliwieniu równoczesnego projektowania konstrukcji i definiowania procesu produkcyjnego.

- Zwiększenie efektywności inżynierów produkcji poprzez tworzenie procesów technologicznych i powiązanych z nimi zasobów w formie cyfrowej i zarządzanie nimi.

- Obniżenie kosztów wprowadzania zmian dzięki uproszczeniu identyfikacji wpływu zmian na wyrób oraz ograniczenie liczby kosztownych zmian na późniejszych etapach procesu.

- Podniesienie efektywności i produktywności dzięki skutecznej optymalizacji procesów produkcyjnych i dynamicznie generowanym instrukcjom warsztatowym 2D i 3D.

- Poprawa jakości produktu poprzez ograniczenie ilości odpadów i przeróbek.