Od kilku lat obserwujemy gwałtowny rozwój technologii związanych z drukowaniem 3D. Części drukowane zaczynają być stosowane już nie tylko podczas prototypowania, ale też jako pełnoprawne komponenty konstrukcji – Airbus A350 XWB zawiera już ponad 1000 wydrukowanych elementów, siły powietrzne USA, Wielkiej Brytanii czy Izraela zaczynają korzystać z drukowanych części zamiennych, a ostatnio GE Aviation zaprojektowało silnik helikoptera zbudowany z 16 części zamiast 900 właśnie dzięki technologii wydruku 3D.

Jak widać, drukowanie 3D staje się coraz powszechniejsze i jak każda nowa technologia daje konstruktorom nowe możliwości, ale również stawia przed nimi nowe wymagania. Dlatego też konieczne jest zaadaptowanie nowego podejścia do projektowania i korzystanie z narzędzi, które to ułatwią.

Creo Parametric z rozszerzeniem Additive Manufacturing jest właśnie takim narzędziem. Konstruktor, pracując w Creo, może zaprojektować model od razu pod kątem wydruku 3D, korzystając z możliwości zdefiniowania siatki przestrzennej, a następnie zaplanować umieszczenie modelu na tacy drukarki 3D i wygenerować plik STL, który można już bezpośrednio wysłać do drukarki 3D.

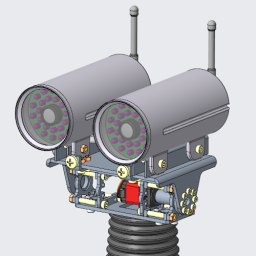

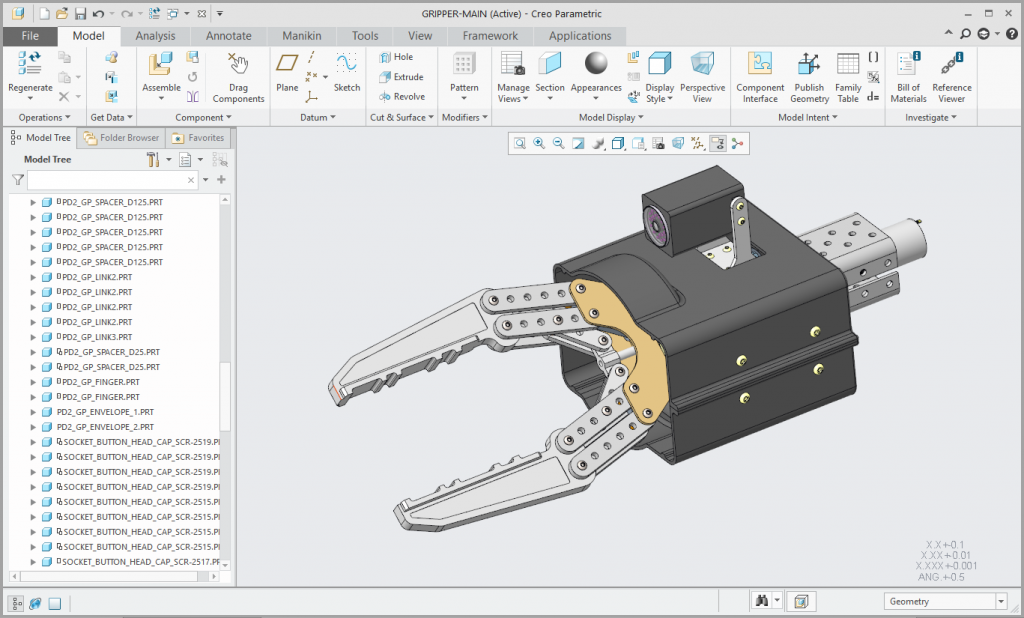

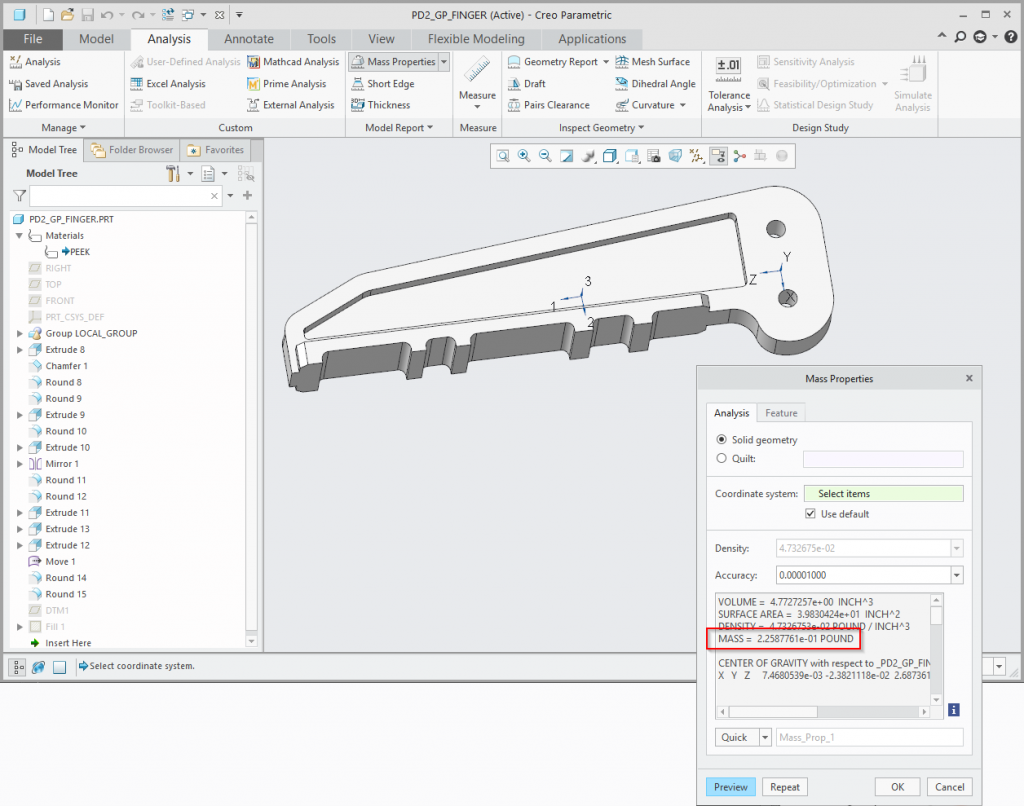

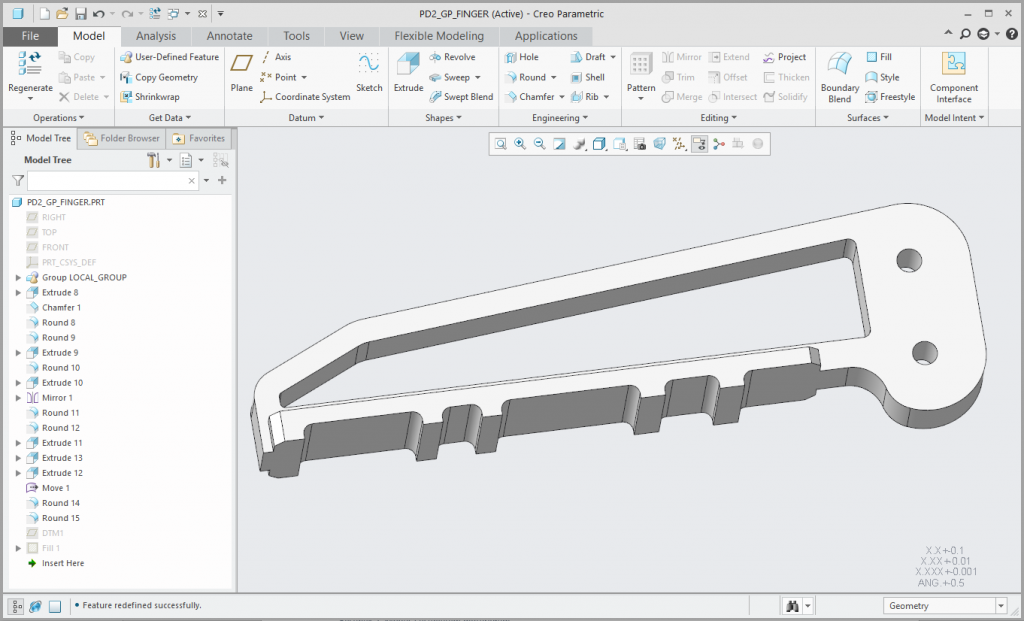

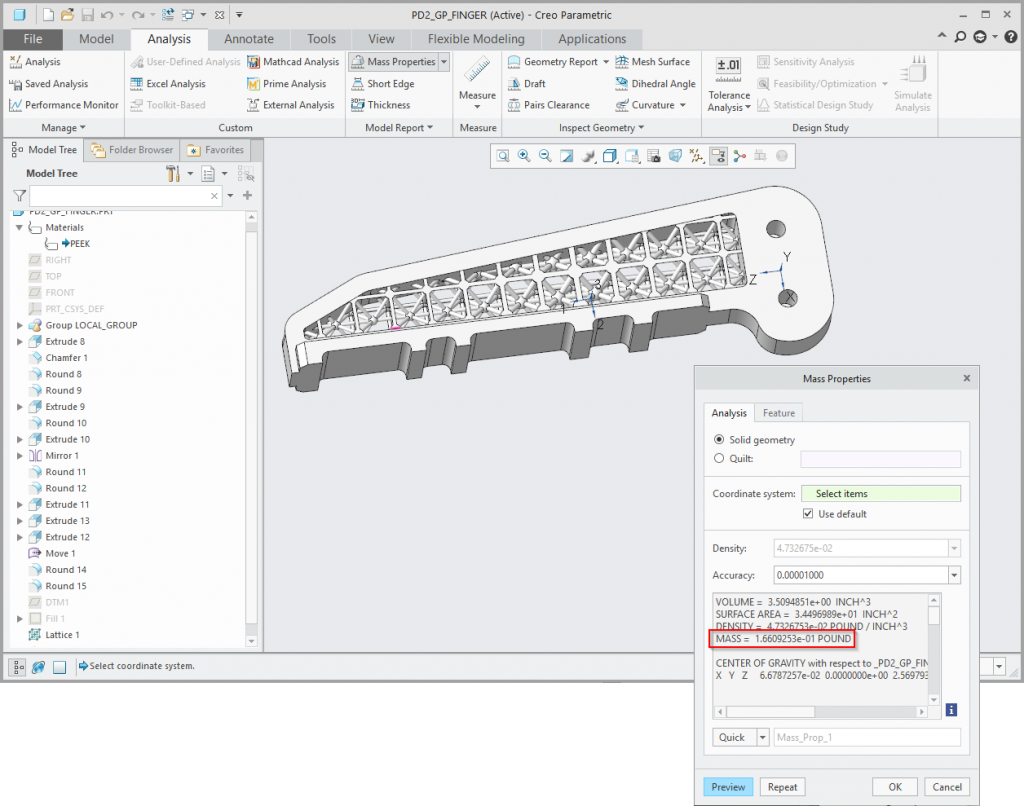

Jak w praktyce wygląda projektowanie na potrzeby wydruku 3D, omówimy na przykładzie szczęki chwytaka robota taktycznego.

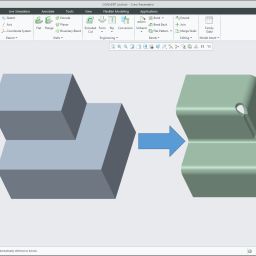

Projektując model pod kątem wydruku 3D, chcemy uzyskać lekką i wytrzymałą strukturę, minimalizując jego masę, a więc i ilość materiału potrzebną do wydruku. Dlatego też zaczynamy od usunięcia części materiału.

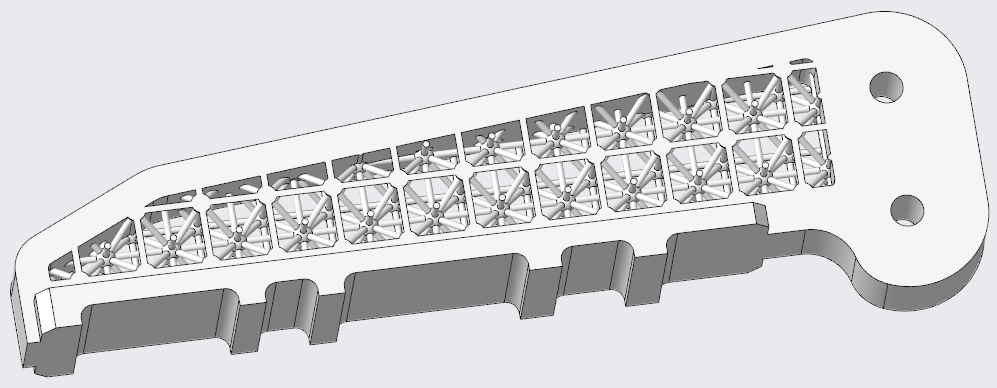

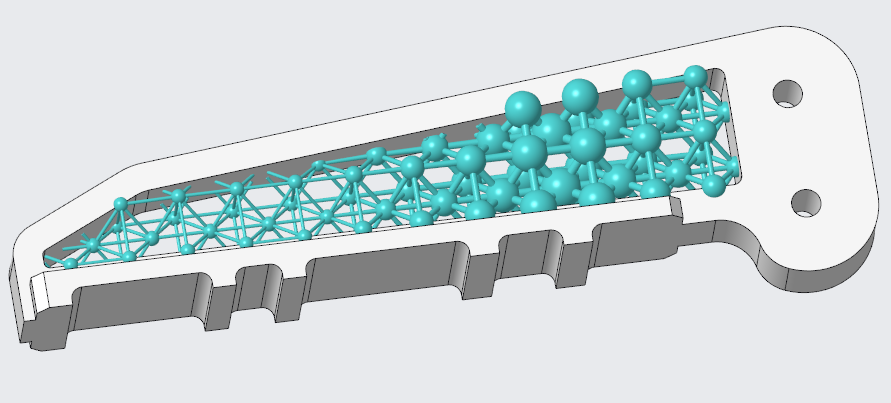

Wycięcie po usuniętym materiale wypełniamy, używając funkcji Lattice (dostępnej po dodaniu do Creo Parametric rozszerzenia Additive Manufacturing). Funkcja Lattice tworzy przestrzenną siatkę, której zadaniem jest zoptymalizowanie właściwości części, np. zmaksymalizowanie współczynnika wytrzymałości do wagi części.

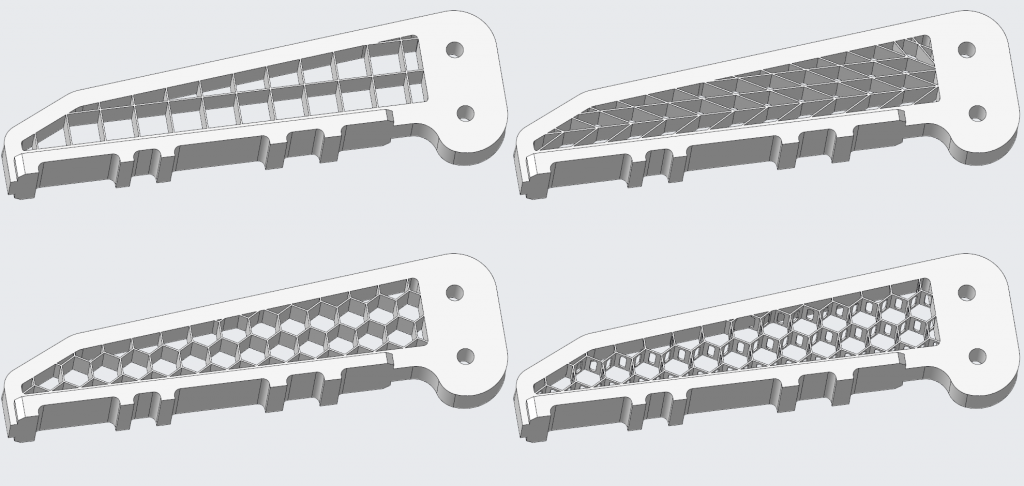

Definiując siatkę, wyznaczamy granice obszaru, który zostanie wypełniony siatką, a następnie określamy kształt pojedynczej komórki siatki oraz powielenie tej komórki w granicach zdefiniowanego obszaru.

Domyślnie tworzona jest siatka 3D, ale dostępna jest także opcja stworzenia siatki 2.5D. Możemy także zdefiniować kształt i sposób rozmieszczenia komórek siatki, żeby uzyskać satysfakcjonującą geometrię.

W przypadku siatki 3D można również stworzyć siatkę o zmiennej gęstości, zwiększając rozmiar komórek w miejscach, w których potrzebna jest większa wytrzymałość modelu.

Ponieważ struktura siatki może być bardzo skomplikowana, co pociąga za sobą wydłużenie czasu regeneracji (przeliczenia) modelu, do dalszych prac projektowych można uprościć wyświetlanie geometrii siatki.

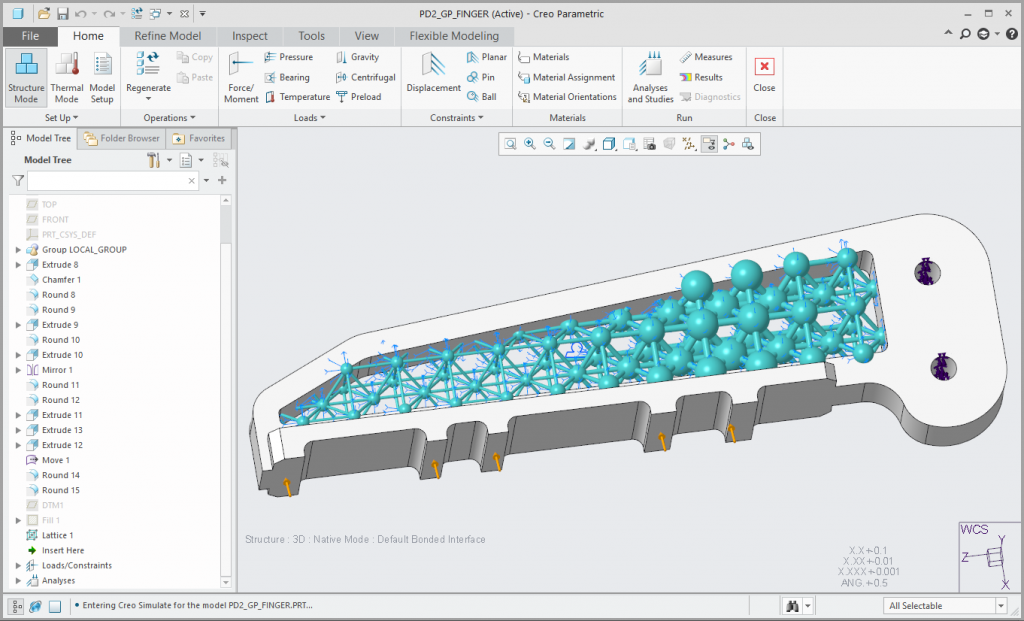

Co więcej, siatka zdefiniowana funkcją Lattice jest widoczna również w środowisku Creo Simulate, co pozwala na uwzględnienie jej podczas analiz wytrzymałościowych MES. Siatka w środowisku Simulate jest automatycznie idealizowana za pomocą elementów belkowych, zachowując jednocześnie swoje charakterystyczne wymiary. W ten sposób można np. zoptymalizować jej strukturę za pomocą badania optymalizacyjnego.

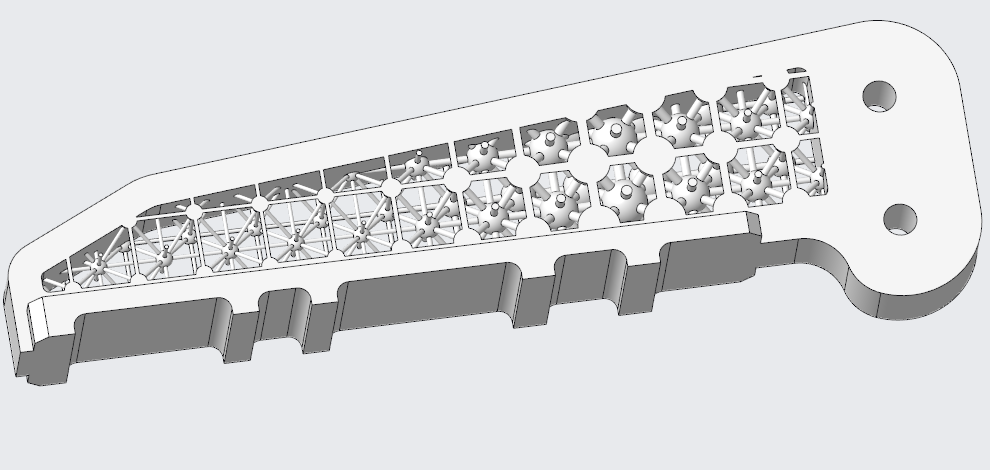

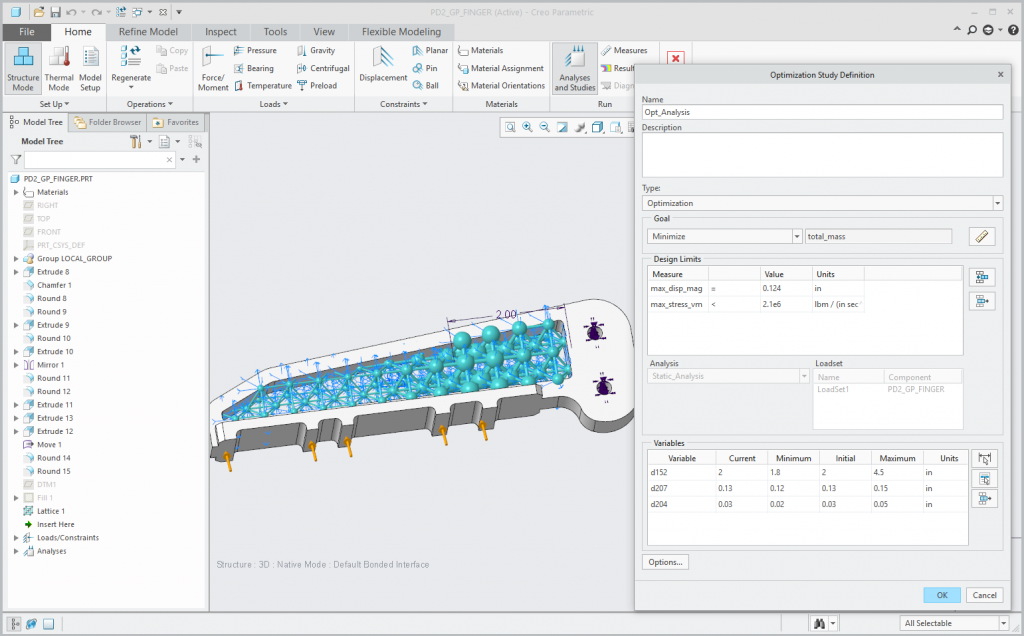

Aby uzyskać optymalną strukturę siatki, dzięki której zminimalizujemy masę modelu przy jednoczesnym zachowaniu własności wytrzymałościowych, przeprowadzimy badanie optymalizacyjne. Warunkami brzegowymi są maksymalne naprężenia zredukowane i maksymalne przemieszczenie elementów, a wielkościami zmiennymi są przekrój komórki, średnica kulki i położenie płaszczyzny konstrukcyjnej, która służy do określenia punktu zmiany gęstości siatki.

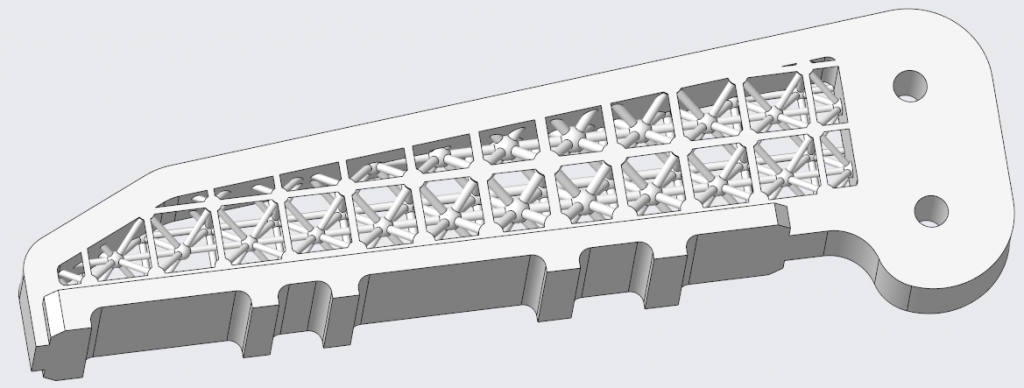

Ostateczny, zoptymalizowany model wygląda następująco i jest gotowy do wydruku na drukarce 3D.

Artykuł opublikowany również w serwisie 3dcad.pl