W każdej firmie praca działu konstrukcyjnego nieodzownie związana jest z wytwarzaniem dużej ilości danych. Obecnie efektem pracy konstruktora są najczęściej modele 3D CAD oraz towarzyszące im informacje w postaci plików arkuszy kalkulacyjnych, dokumentów, grafik itp. Dodatkowo każdy model przechodzi różne zmiany, powstają jego kolejne iteracje, co z kolei może prowadzić do problemów z identyfikacją najnowszych, najbardziej aktualnych danych. Również w miarę rozrastania się działu konstrukcyjnego, gdy pojawiają się kolejni inżynierowie, kłopotliwa staje się wymiana plików pomiędzy stanowiskami oraz aktualność danych, którymi dysponuje każdy z konstruktorów.

W takiej sytuacji często podejmuje się działania mające na celu ujednolicenie przechowywania danych. Najczęściej wybieranym rozwiązaniem są dyski sieciowe, na których umieszczane są wszystkie wspólne dane. Jednak o ile rozwiązuje to kwestię samego dostępu do danych, nadal pozostają problemy z ich aktualnością oraz prób modyfikowania tych samych plików przez wielu użytkowników jednocześnie.

System PDM to całe środowisko bazujące na rozwiązaniach bazodanowych. Oznacza to, że dane nie tylko są przechowywane w jednej centralnej lokalizacji, ale też są obudowane dodatkowymi informacjami i zależnościami, które są na bieżąco przetwarzane przez aplikację PDM. Daje to znacznie większe możliwości działania na danych umieszczonych w systemie oraz zarządzania nimi. Pozwala także na zautomatyzowanie pewnych procesów obiegu informacji wewnątrz działu, znacznie przyspieszając i systematyzując wymianę danych.

Wielokrotnie można się spotkać niestety z opinią, że system PDM wprowadza tylko zbędną, dodatkową warstwę komplikacji w trakcie pracy konstruktora. Zazwyczaj wynika ona z (dosyć naturalnej) niechęci do wprowadzania zmian w istniejących procesach, a czasami oparta jest też na doświadczeniach z nieprawidłowo przeprowadzonego wdrożenia takiego systemu. Jednak poprawnie zaimplementowany system PDM jest nieocenioną pomocą w zorganizowaniu pracy działu konstrukcyjnego i zarządzania treściami tworzonymi przez konstruktorów.

Oto 6 sposobów, w jakie prawidłowo wdrożony system PDM taki jak PTC Windchill może usprawnić pracę działu konstrukcyjnego.

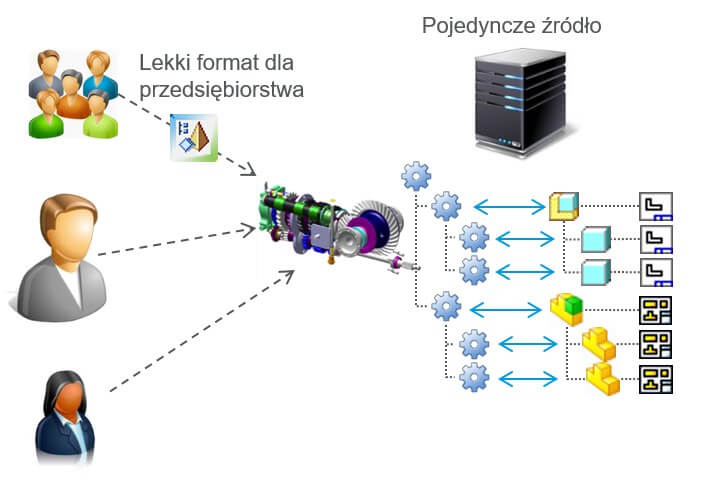

1. PDM to jedno centralne repozytorium danych

Jak już zostało wspomniane, w trakcie pracy nad projektem dział konstrukcyjny wytwarza potężne ilości danych: modele 3D CAD części i zespołów, dokumentacja płaska, listy materiałowe itp. Wszystkie te dane należy oczywiście gdzieś przechowywać. Gdy liczba konstruktorów w firmie wzrasta powyżej jednego, częstym rozwiązaniem jest umieszczanie niezbędnych plików na dyskach sieciowych. Podejście to ma następujące zalety:

- Umożliwia dostęp do tych samych plików wielu użytkownikom.

I na tym mniej więcej lista tych zalet się kończy. Zyskujemy wprawdzie miejsce, z którego może korzystać wiele osób, ale wciąż brakuje w tym rozwiązaniu wielu podstawowych narzędzi oferowanych przez system PDM.

Przenosząc dane do systemu PDM, zyskujemy znacznie większą kontrolę nad tym, co się dzieje z danymi:

- Nie musimy pamiętać o skopiowaniu ukończonych modeli w wybrane miejsce na dysku sieciowym.

- Możemy kontrolować poziom dostępu do plików modeli dla poszczególnych użytkowników oraz ogólny poziom uprawnień, np. odpowiednio przyznając uprawnienia do tworzenia nowych obiektów, ich modyfikowania lub usuwania w zależności od postępu prac.

- Mamy pewność, że w centralnym repozytorium są dostępne dla użytkowników najnowsze wersje modeli.

- Mamy dostęp do pełnej historii rozwoju modelu, obejmującej informacje kto i kiedy wprowadzał modyfikacje.

System PDM odpowiada za lokalizacje przechowywania modeli, więc nie pojawi się problem, że po zmianie folderu, w którym jest zapisany model, system CAD nie potrafi go odnaleźć.

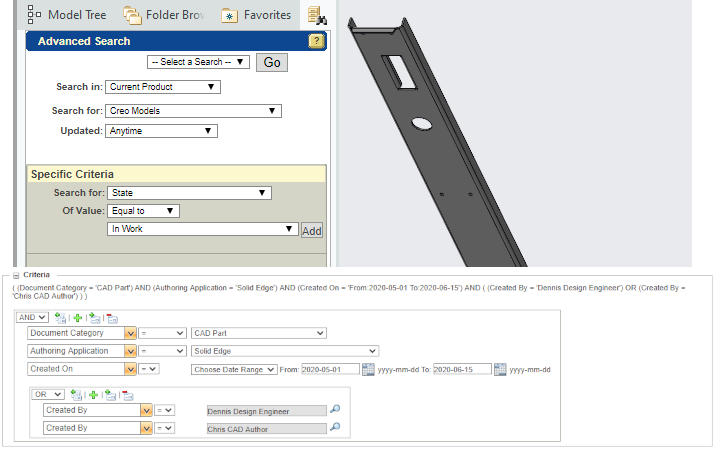

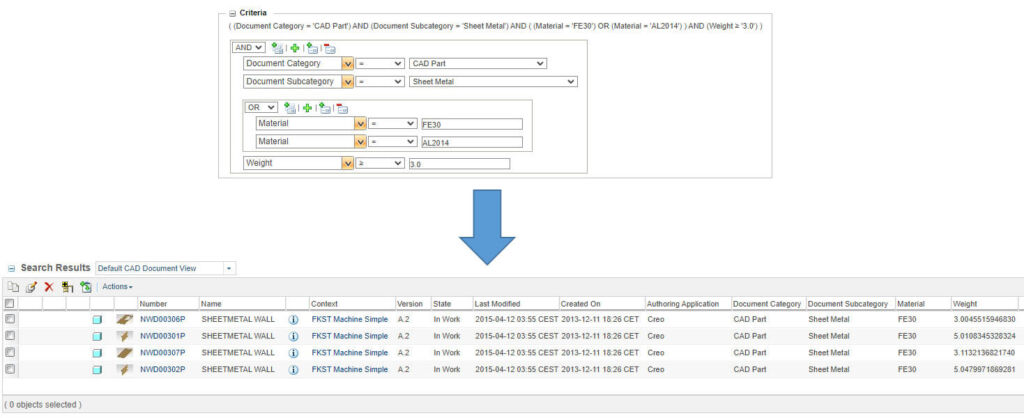

2. Rozbudowane możliwości wyszukiwania

System PTC Windchill oferuje bardzo rozbudowane możliwości wyszukiwania informacji, które są w nim przechowywane. Dzięki możliwości bardzo precyzyjnego dobrania parametrów wyszukiwania, można uzyskać dokładne rezultaty w postaci kilku lub kilkunastu obiektów z tysięcy przechowywanych w systemie. Poza oczywistymi rozwiązaniami, takimi jak wyszukiwanie według nazwy czy daty utworzenia danego obiektu, możliwe jest też korzystanie z dodatkowych atrybutów. Oprócz nazwy pliku można bowiem przeprowadzić wyszukiwanie w oparciu o jego nazwę opisową (która często może zawierać dokładniejsze informacje na temat danego obiektu/modelu). Można wyszukiwać modele stworzone przez określonego użytkownika i to za pomocą konkretnego systemu CAD. Można uwzględnić w parametrach wyszukiwania stan cyklu życia obiektu (np. modele zatwierdzone do produkcji) czy też atrybuty/parametry pochodzące bezpośrednio z modelu CAD, jak np. materiał, z jakiego jest wykonana dana część.

Wszystkie te elementy sprawiają, że odszukanie wymaganego modelu staje się niezwykle proste. Wykorzystując dodatkowe dane opisowe, które nie zawsze są zapisywane w nazwie pliku, można szybko ograniczyć wyniki wyszukiwania wyłącznie do niezbędnych danych. Rozbudowane możliwości wyszukiwania sprawiają, że w praktyce użytkownicy w poszukiwaniu odpowiednich plików bardzo rzadko zagłębiają się w strukturę folderów, w których są przechowywane informacje, a opierają się właśnie na mechanizmach wyszukiwania.

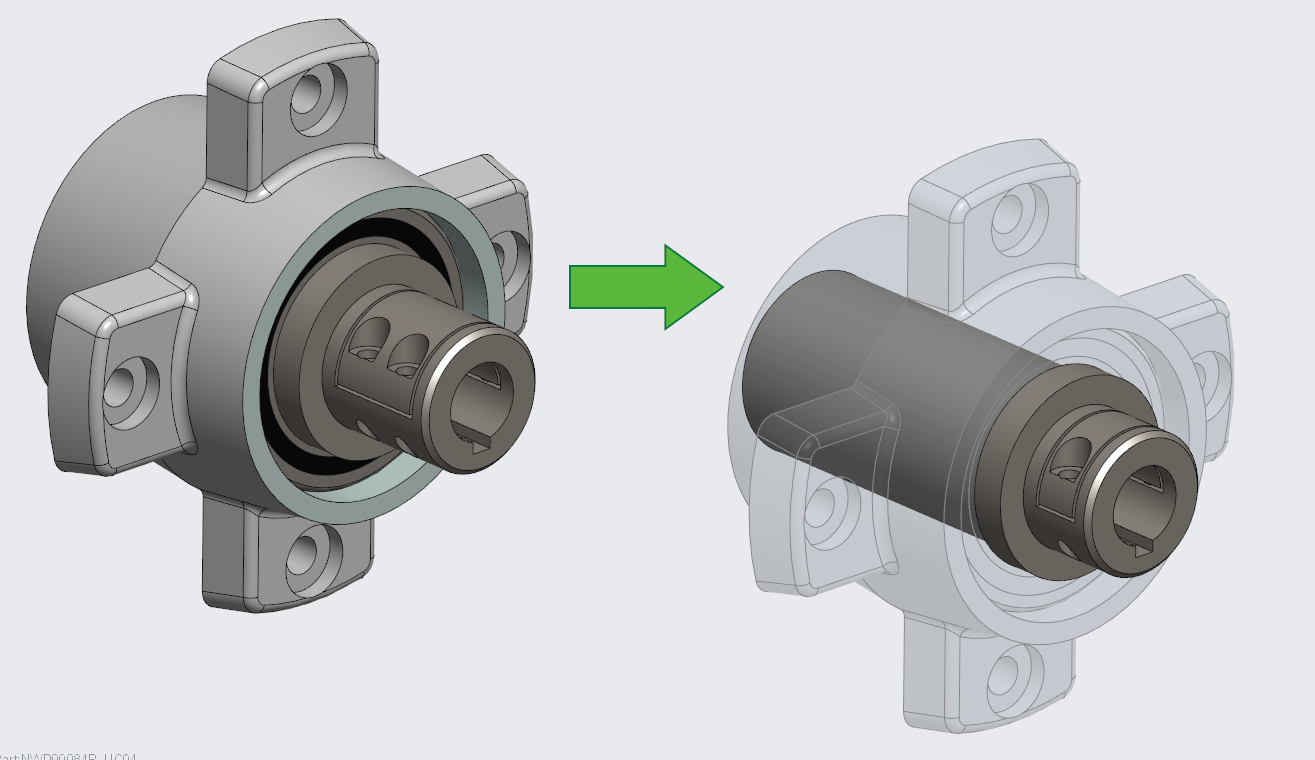

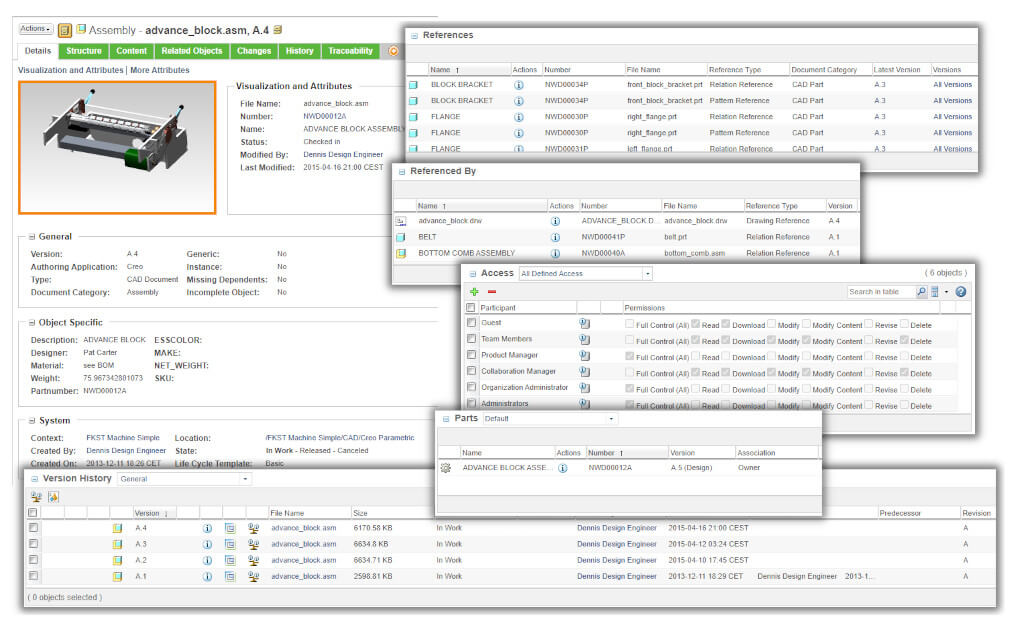

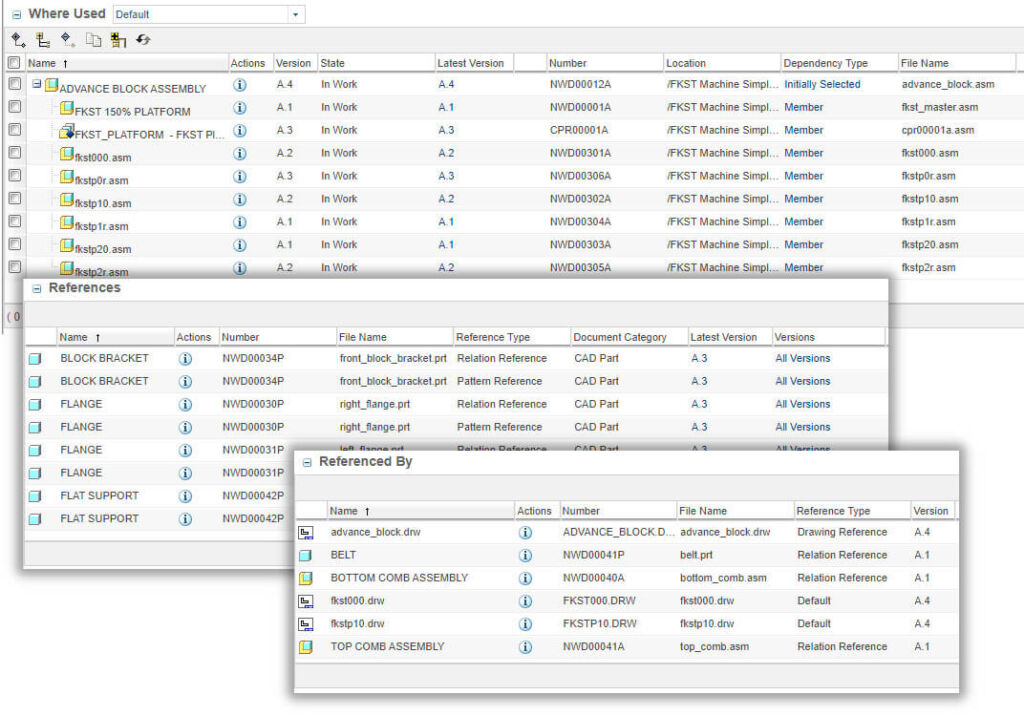

3. Nadzorowanie zależności między modelami CAD

Jak często podczas pracy w Creo (lub innym systemie CAD) zdarza się Wam, że nie można wczytać poprawnie całego zespołu albo modelu, ponieważ nie program nie może odnaleźć wymaganego modelu komponentu? Wystarczy zmiana nazwy pliku z poziomu systemu operacyjnego lub skopiowanie go do innego katalogu, by system CAD miał problemy z poprawnym wczytaniem całego modelu.

Jeżeli dane są przechowywane w systemie PDM, problem ten praktycznie nie występuje. System PTC Windchill poprawnie rozpoznaje powiązania pomiędzy modelami CAD (nie tylko Creo; PTC Windchill to system współpracujący z większością popularnych systemów 3D CAD, jak np. SolidWorks, Siemens NX czy Autodesk Inventor) i aktywnie je monitoruje. Oznacza to, że prostą operację zmiany nazwy można przeprowadzić z poziomu systemu PDM, a wszystkie zależności pomiędzy plikami zostaną zachowane bez konieczności otwierania ich w systemie CAD i zapisywania zmian w plikach.

Na przykład: gdy mamy model występujący jako komponent np. w czterdziestu zespołach, nie musimy otwierać w Creo każdego z nich, żeby uwzględnić zmianę nazwy tego komponentu. Zmiana nazwy z poziomu systemu PTC Windchill zostanie poprawnie przekazana do modeli CAD, które nie utracą swoich powiązań. Unikniemy w ten sposób konieczności wskazywania brakujących plików komponentów po wczytaniu modelu zespołu do sesji Creo (jest to duże ułatwienie zwłaszcza w przypadku zmiany nazwy modelu; np. Creo 9.0 umożliwia wprawdzie wskazanie modelu o innej nazwie niż brakujący komponent, jednak starsze wersje Creo nie oferują takiej opcji).

Również w przypadku rysunków (dokumentacji płaskiej) zmiana nazwy modelu rysunkowego nie spowoduje problemów z otworzeniem samego rysunku, ponieważ dzięki zależnościom systemu PTC Windchill system CAD odnajdzie i wczyta właściwy model nawet, jeżeli będzie miał on inną nazwę.

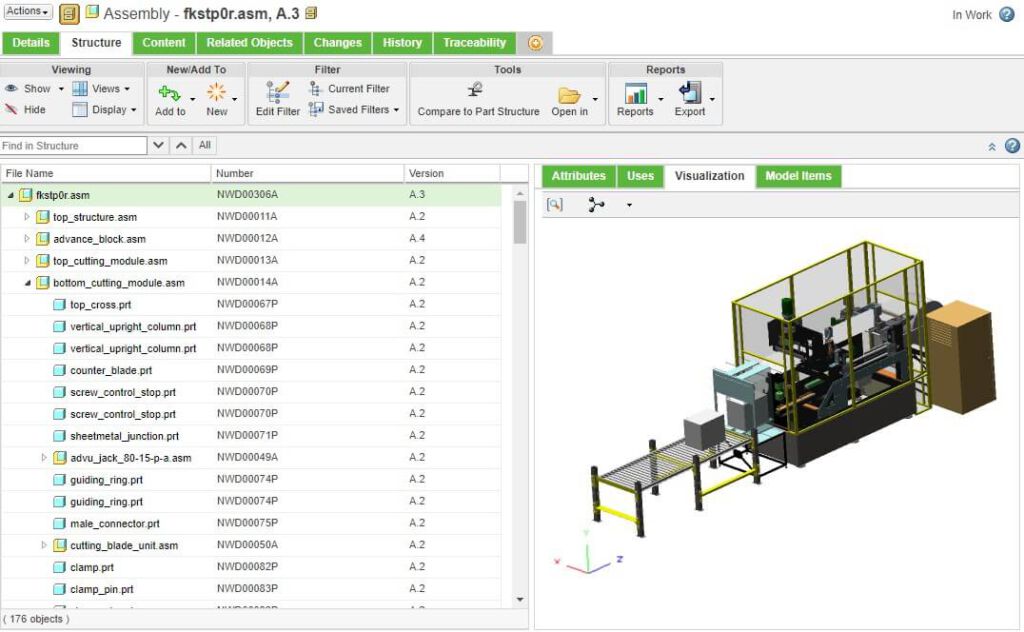

Rozpoznawanie zależności w systemie PDM nie jest też ograniczone wyłącznie do powiązań między nazwami modeli. PTC Windchill poprawnie rozpoznaje wewnętrzne struktury modeli CAD, co umożliwia wizualizację struktury zespołu CAD już na poziomie systemu zarządzania danymi. Dzięki temu, bez konieczności uruchamiania narzędzia CAD, zyskujemy dostęp do podstawowych informacji na temat struktury każdego zespołu (produktu) umieszczonego w systemie PTC Windchill.

4. PDM ogranicza duplikowanie danych

Przechowując dane lokalnie na stacjach roboczych, a nawet na dyskach sieciowych, mamy ograniczone możliwości zidentyfikowania i odszukania istniejących projektów. W większości przypadków konstruktor musi polegać na swojej pamięci („robiłem już podobną część w innym projekcie”) lub na prowadzeniu dodatkowego spisu stworzonych części. W rezultacie najczęściej po raz kolejny tworzy się tę samą część, ale o innym numerze. Prowadzi to nadmiernej rozbudowy magazynu części, dodatkowych zamówień, a nawet do zbędnej produkcji tych samych części – ze względu na inny numer/identyfikator nie jest oczywiste, że identyczna część została już wyprodukowana/zamówiona i jest np. dostępna w magazynie. To oczywiste marnotrawstwo czasu, mocy produkcyjnych i pieniędzy.

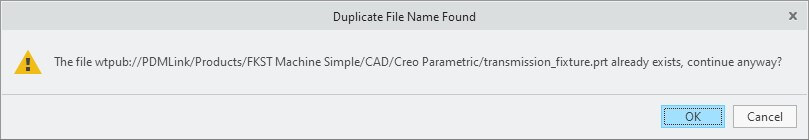

Wykorzystując system PDM, można łatwo uniknąć tego problemu. Ponieważ nazwa pliku modelu CAD trafiającego do systemu musi być unikatowa, w prosty sposób można się zorientować, że podobny model został już kiedyś przygotowany. Odszukanie go to już kwestia kilkunastu sekund. Również dzięki mechanizmom wyszukiwania można najpierw sprawdzić, czy model o podobnych właściwościach nie jest już dostępny w systemie, oszczędzając czas potrzebny na ponowne narysowanie niezbędnej geometrii. Prowadzi to oczywiście to zmniejszenia stanów magazynowych, do których nie trafiają już nadmiarowe części. Wpływa to również na skrócenie czasu projektowania i zwiększa ponowne wykorzystanie istniejących części, co z kolei przekłada się na obniżenie kosztów produkcji.

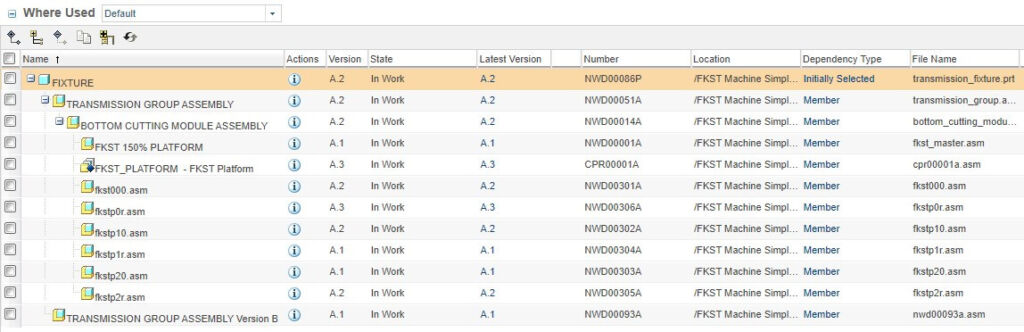

Dodatkowo z racji faktu, że system PDM nadzoruje zależności między modelami CAD, bardzo szybko i prosto można sprawdzić, w których modelach/produktach jest wykorzystywana dana część. Znacznie ułatwia to planowanie zmian w poszczególnych modelach, gdy informacje o wykorzystaniu części są dostępne na wyciągnięcie ręki. A ponieważ ta sama część jest wykorzystywana w wielu produktach, wystarczy modyfikacja pojedynczego modelu, by zmiana została odzwierciedlona wszędzie, gdzie jest to niezbędne, bez konieczności modyfikowania wielu wersji tego samego modelu przechowywanych w różnych lokalizacjach. To zdecydowana oszczędność czasu konstruktora oraz niższe koszty wprowadzania zmian.

5. Łatwiejsza praca współbieżna

Praca na jednym wspólnym repozytorium danych, zwłaszcza jeżeli stosujemy zwykłe dyski sieciowe, może czasami spowodować problemy, gdy dwie osoby chcą w tym samym czasie zmodyfikować ten sam plik. Najczęściej wynika to z faktu, że użytkownicy nie są po prostu świadomi, że inna osoba wprowadza w danym momencie własne zmiany. Jeżeli dodatkowo nie zapisujemy zmian na bieżąco w lokalizacji sieciowej, tylko kopiujemy pliki na swoją lokalną stację roboczą, prędzej czy później znajdziemy się w sytuacji, w której zarówno my, jak i kolega z biurka obok wprowadziliśmy modyfikacje w tej samej części. Spowoduje to oczywiście problemy, ponieważ nadpisanie modelu na dysku sieciowym spowoduje utratę modyfikacji wykonanych przez jedną osobę.

Mechanizmy systemu PDM uniemożliwiają takie zachowanie. Gdy użytkownik chce zmodyfikować obiekt przechowywany w systemie PTC Windchill, musi go najpierw „wyrejestrować” z systemu, zyskując tzw. kopię roboczą, którą może swobodnie edytować. Jednocześnie pozostali użytkownicy nie mogą wprowadzić w wyrejestrowanym obiekcie żadnych zmian, dopóki nie zostanie on z powrotem zarejestrowany w systemie z najnowszymi modyfikacjami. Mają natomiast cały czas dostęp do takiego modelu i nadal mogą go wykorzystywać w swoich projektach, np. umieszczając go jako komponent w zespole. Dzięki zastosowaniu mechanizmu wyrejestrowania/zarejestrowania, tylko jeden użytkownik w danym momencie ma możliwość wprowadzania zmian w modelu, co skutecznie eliminuje problem wzajemnego nadpisywania sobie pracy przez wielu użytkowników.

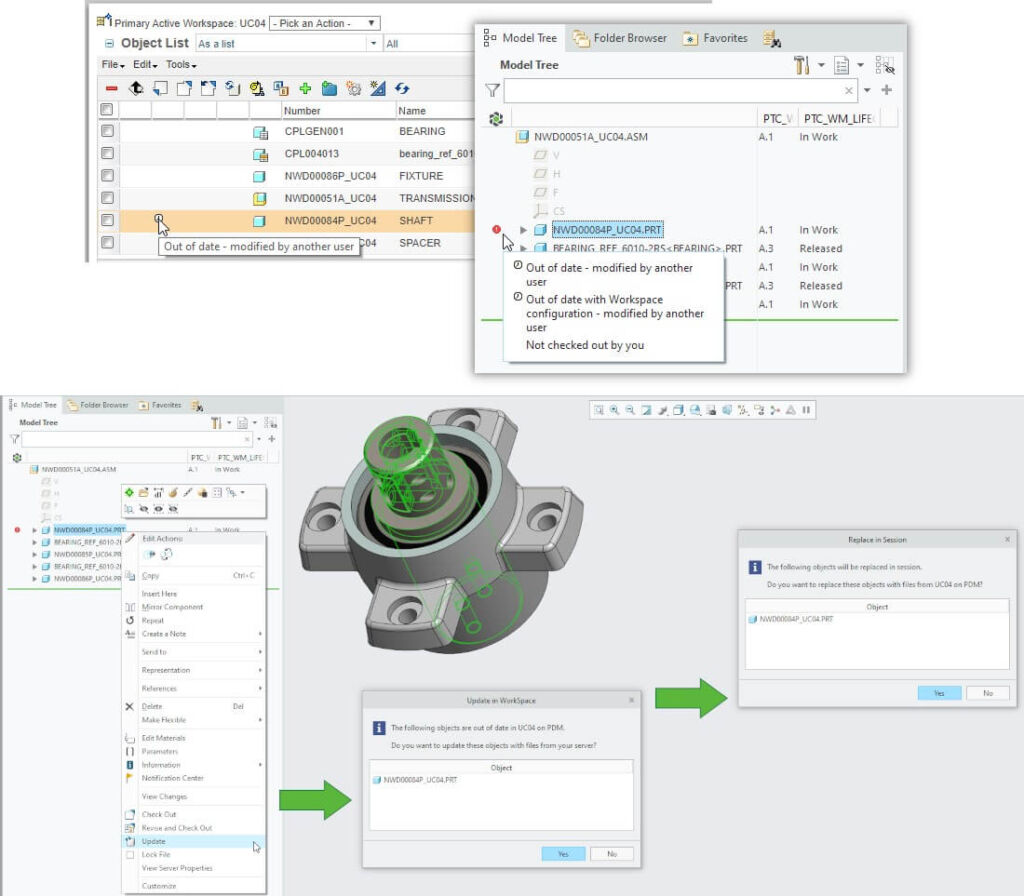

Dodatkowym atutem systemu PTC Windchill związanym z pracą współbieżną jest możliwość szybkiego zaktualizowania modeli CAD do najnowszej wersji. Gdy w trakcie pracy nad zespołem/podzespołem produktu okaże się, że inny użytkownik wprowadził zmiany w jednym z pozostałych komponentów, mechanizmy systemu PDM nie tylko wyświetlą stosowną informację, ale też umożliwią zaktualizowanie tego modelu bezpośrednio w sesji narzędzia CAD. Przyspiesza to znacznie pracę, ponieważ nie trzeba już tracić czasu na skopiowanie zaktualizowanych modeli lokalnie i ponowne otwieranie całego modelu. System PTC Windchill zrobi to automatycznie i wczytany do sesji CAD model 3D zastąpi jego nowszą wersją.

Wszystkie operacje wyrejestrowania/zarejestrowania są ponadto zapisywane w systemie PDM, co z kolei umożliwia dokładne prześledzenie historii zmian. Każda wersja jest dokładnie opisana: kiedy została wprowadzona dana modyfikacja i przez kogo; dobrą praktyką jest też pozostawienie krótkiego komentarza podsumowującego wprowadzone modyfikacje. Dzięki temu cała historia rozwoju modelu jest szybko dostępna w jasnej i czytelnej postaci.

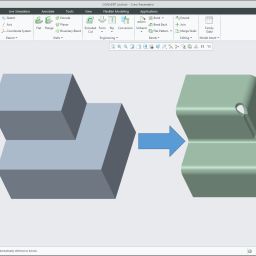

6. Bezpośredni dostęp do parametrów modelu CAD

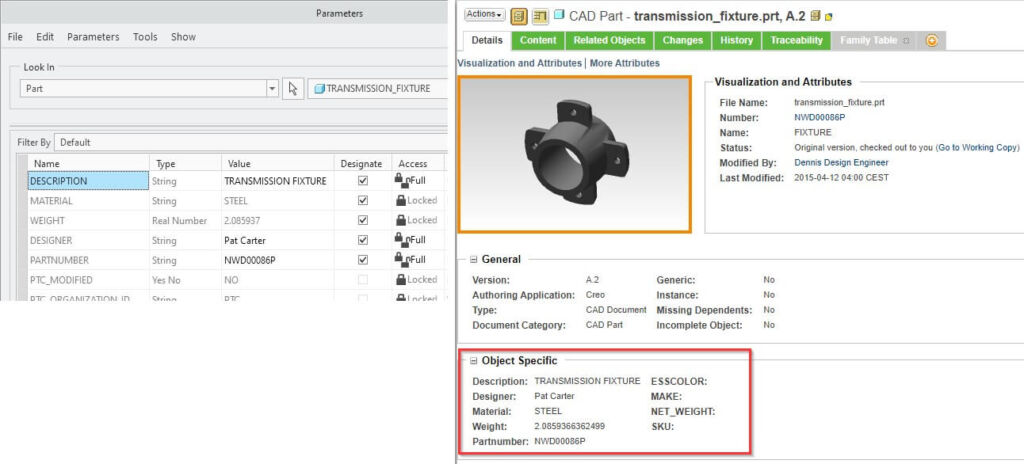

Modele 3D CAD przygotowywane w dziale konstrukcyjnym zawierają na ogół nie tylko samą geometrię, ale również dodatkowe informacje opisowe, jak np. masa czy materiał wykonania danego modelu, powierzchnia malowania lub dodatkowe oznaczenia. Informacje te są najczęściej przechowywane w modelu CAD w postaci parametrów, których wartości można m.in. wyświetlić na dokumentacji płaskiej.

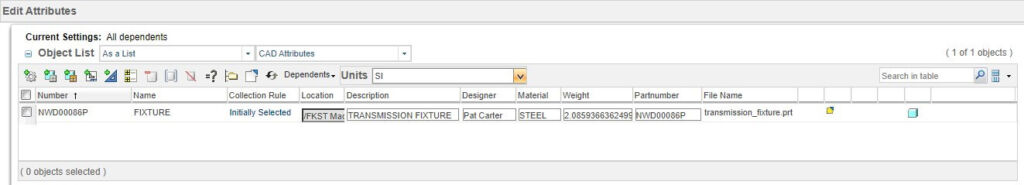

Dzięki integracji z narzędziem CAD wybrane parametry modelu CAD mogą zostać zapisane bezpośrednio w systemie PDM. W ten sposób użytkownik nawet nie uruchamiając systemu CAD ma wgląd w dodatkowe informacje opisujące model. Nie tylko zwiększa to szybkość dostępu do tych informacji, ale też pozwala na zastosowanie ich jako kryteriów wyszukiwania. Dzięki temu odnalezienie wymaganych komponentów wykonanych np. z konkretnego typu aluminium to kwestia kilku kliknięć koniecznych do zbudowania odpowiedniego zapytania wyszukującego.

Ponadto w systemie PTC Windchill parametry wczytane z modeli CAD nie służą wyłącznie w celach prezentacyjnych. Możliwe jest także edytowanie ich wartości bezpośrednio z poziomu systemu PDM (a więc również bez konieczności uruchamiania oprogramowania 3D CAD, takiego jak Creo Parametric). Po wykonaniu takiej zmiany modyfikacje są automatycznie wprowadzane do modelu CAD w momencie otworzenia go w jego natywnym systemie, dzięki czemu model po wczytaniu zawiera od razu aktualne informacje.

Podsumowanie

Skuteczne wdrożenie systemu PDM w dziale konstrukcyjnym może znacznie usprawnić jego pracę. Wykorzystując dostępne mechanizmy narzędzia PTC Windchill możliwe jest scentralizowane przechowywanie wszystkich danych o produkcie, zarządzanie dostępem do tych danych dla użytkowników czy też sprawne wyszukiwanie informacji w oparciu o szczegółowo zdefiniowane kryteria oraz sprawnie przebiegająca praca wielu konstruktorów na tym samym zestawie danych. Ponadto system PDM zarządza zależnościami między poszczególnymi modelami, dzięki czemu użytkownicy nie są narażeni na błędy wczytywania modeli spowodowane zmianą powiązań czy też na konieczność duplikowania istniejących danych. Wszystko to sprawia, że system PDM w dziale konstrukcyjnym staje się oczywistym rozwiązaniem, które w dłuższej perspektywie pozwala na znaczne oszczędności czasu, co przekłada się na obniżenie kosztów wykonania produktu.