Jednym z filarów czwartej rewolucji przemysłowej, czyli Przemysłu 4.0, jest integracja maszyn i narzędzi z siecią/Internetem. W ten sposób możemy zapewnić sobie niemal nieprzerwany dopływ danych, które zawierają istotne informacje na temat warunków pracy naszych produktów. Jest to niezwykła szansa dla konstruktora, który może dzięki temu praktycznie w czasie rzeczywistym weryfikować założenia projektowe. Aby wykorzystać potencjał drzemiący w tych informacjach, musimy być w stanie wprowadzić je do swojego projektu.

Firma PTC jest jednym z liderów w dostarczaniu rozwiązań Przemysłu 4.0. Narzędzia oferowane przez PTC obejmują m.in. platformę przemysłowego Internetu Rzeczy o nazwie Thingworx, system PLM Windchill oraz Creo Parametric z rozszerzeniem Product Insight. Połączenie tych platform umożliwia stworzenie „cyfrowego bliźniaka”, czyli modelu 3D, w którym dane z rzeczywistego produktu są na bieżąco wykorzystywane do projektowania i analiz.

Aby zrealizować takie połączenie, musimy mieć dane, które są zbierane z obiektu za pomocą czujników oraz platformę, na którą dane te będą przesyłane. Platformą tą jest właśnie Thingworx, a operacje związane z rozmieszczaniem czujników i przetwarzaniem danych odczytanych z serwera umożliwia Creo Product Insight.

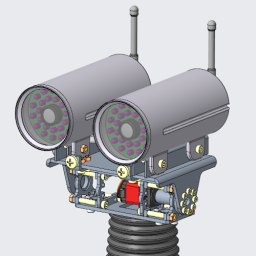

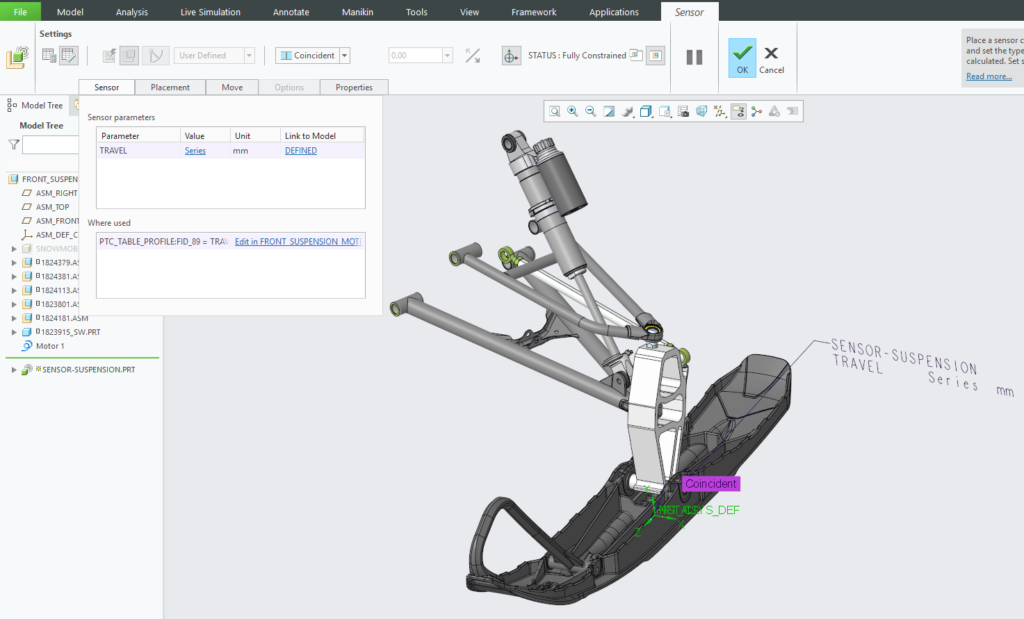

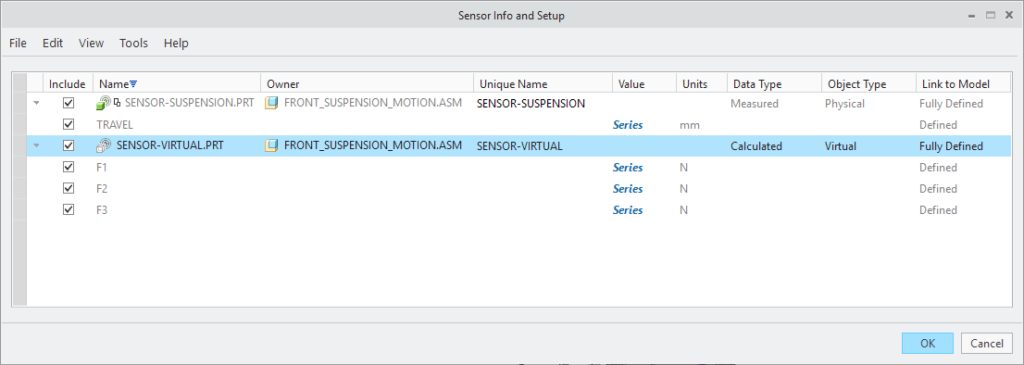

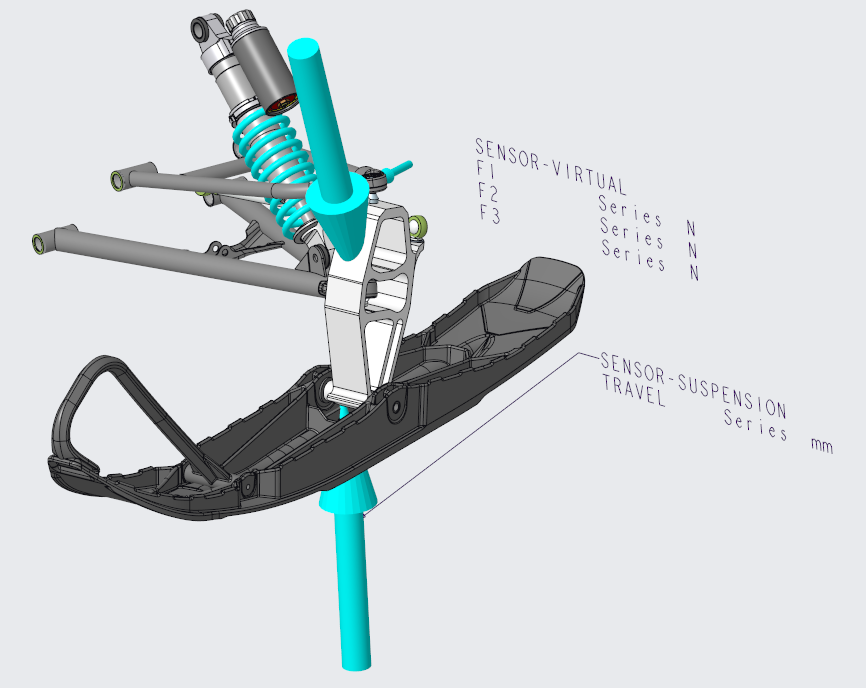

Creo Product Insight umożliwia skonfigurowanie w modelu CAD dwóch typów czujników: fizycznego i wirtualnego. Czujnik fizyczny odpowiada rzeczywistemu sensorowi umieszczonemu w fizycznym produkcie i służy do zbierania danych na temat określonych warunków pracy.

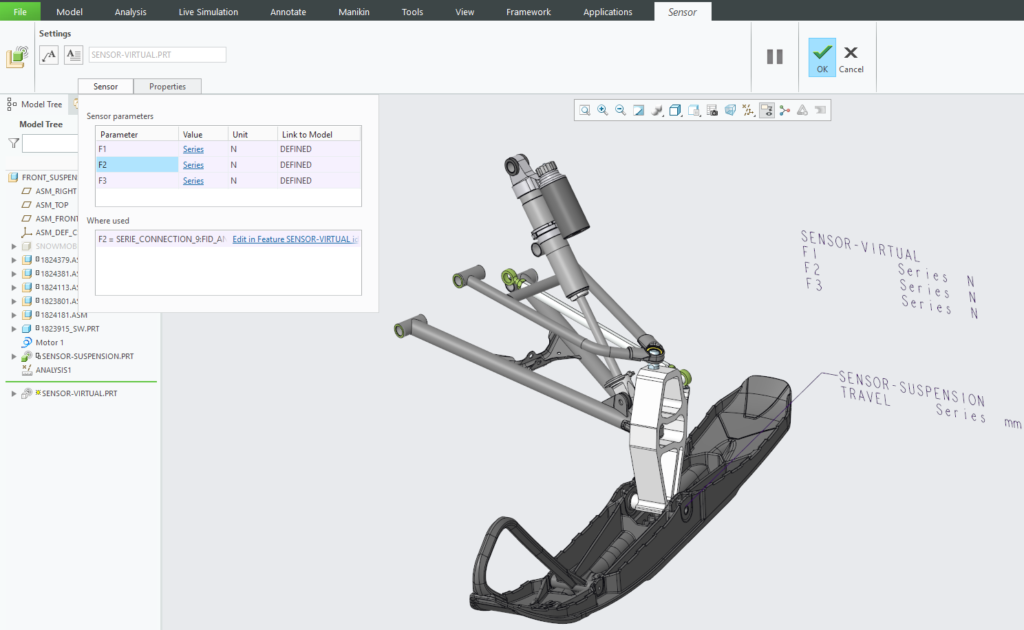

Zadaniem czujnika wirtualnego jest z kolei przetwarzanie zebranych danych. Wykorzystuje się je najczęściej do przeprowadzania obliczeń i analiz związanych z danymi uzyskanymi z czujników fizycznych.

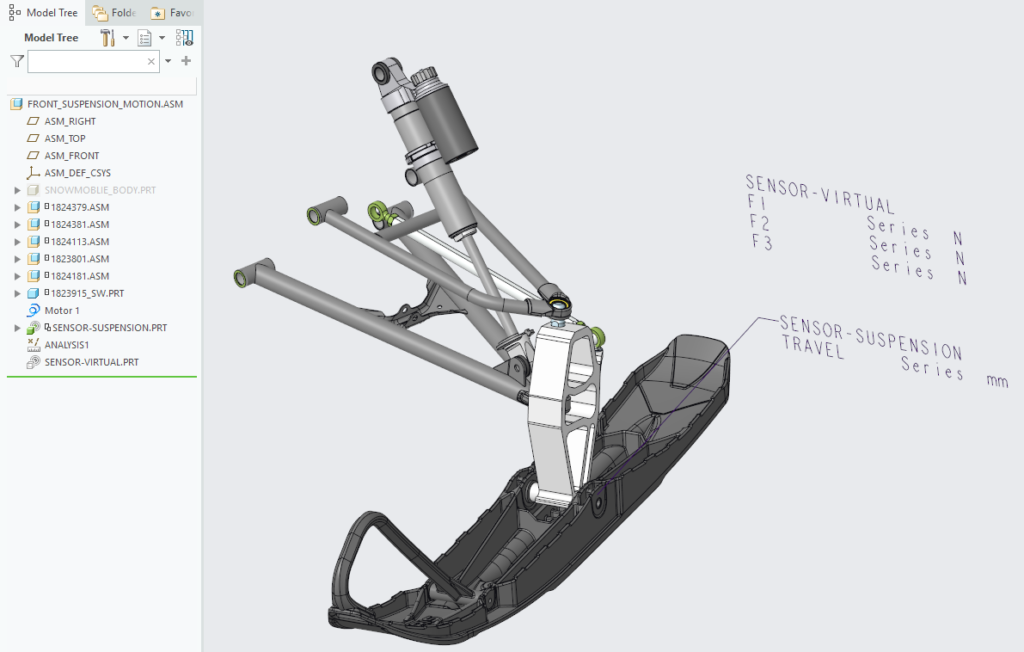

Umieszczone czujniki należy powiązać ze źródłem danych. Wykonuje się to, korelując parametry czujnika z parametrami innych cech lub danymi wejściowymi. W ten sposób możemy też wczytywać serie danych z serwera Thingworx (lub przygotowanego pliku z danymi, np. w formacie CSV).

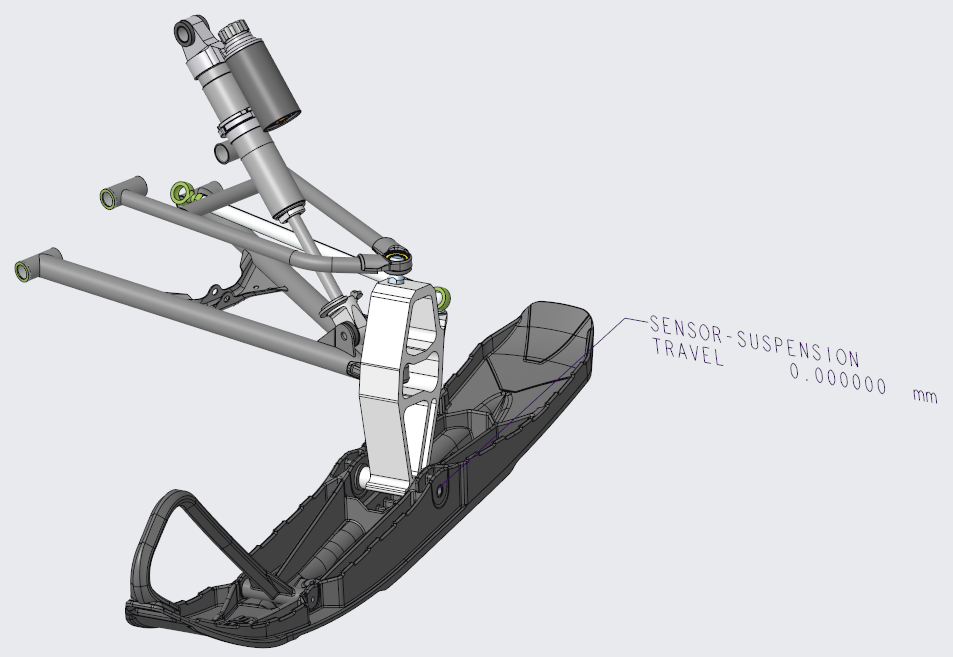

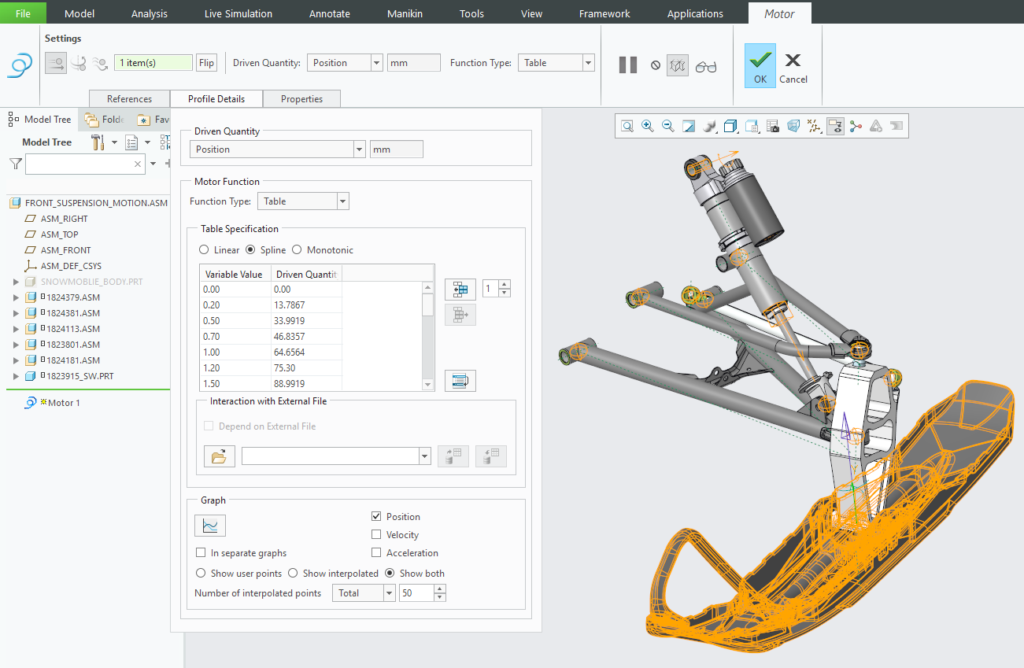

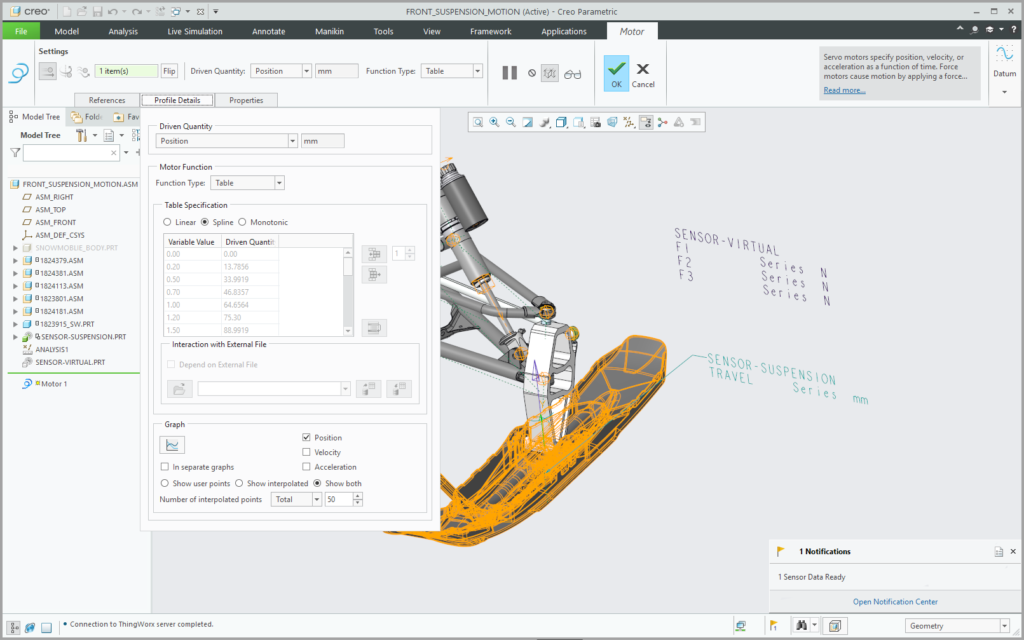

Dane uzyskane z czujnika można wykorzystywać na różne sposoby. Umieszczony w modelu czujnik fizyczny zbiera informacje o położeniu komponentu. Wykorzystamy je do zdefiniowania analizy ruchu całego układu mechanicznego. Przemieszczenie modelu jest zapisane w postaci serii danych w tabeli.

Symulacja ruchu mechanizmu przeprowadzona za pomocą analizy ruchu pozwala nam na uzyskanie minimalnych i maksymalnych wartości parametrów oraz czasu, w jakim zostały one zarejestrowane. W ten sposób odczytujemy wartości sił reakcji działających w połączeniu. Wartości tych sił są zapisane jako parametry cechy analizy ruchu, co wykorzystujemy do powiązania ich z parametrami czujnika wirtualnego.

Mając gotowy model CAD, możemy powiązać go z modelem analitycznym zdefiniowanym na platformie Thingworx. Uzyskamy w ten sposób dostęp do danych przechowywanych w systemie Thingworx, pochodzących z czujników umieszczonych na fizycznym obiekcie. Pozwoli to nam na wykorzystanie podczas analiz rzeczywistych danych odczytanych z fizycznego produktu.

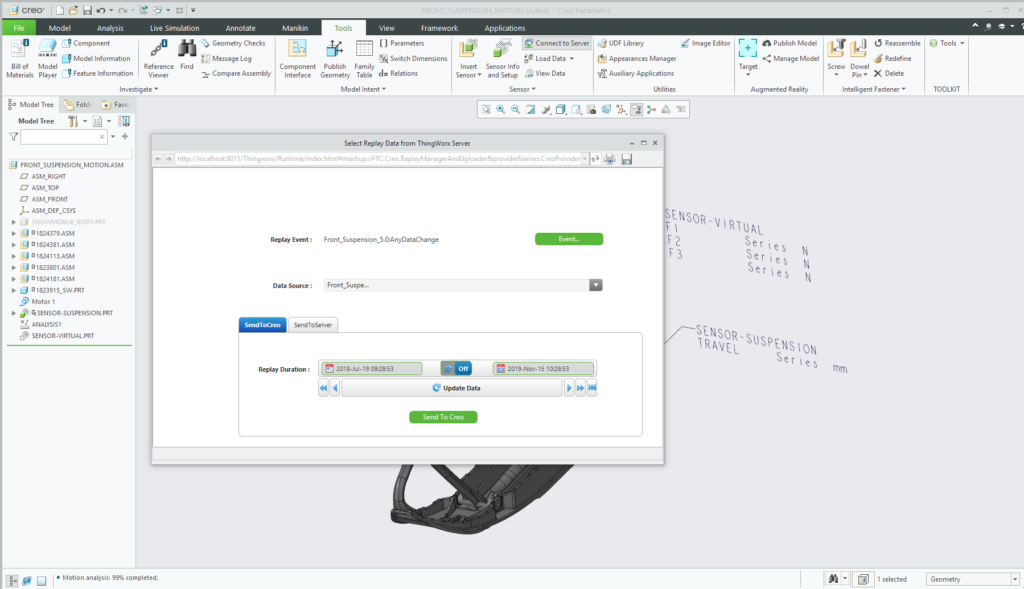

Po powiązaniu modelu Creo z modelem danych na platformie Thingworx możemy wczytać do modelu CAD dane historyczne. W tym celu łączymy się z serwerem z poziomu Creo i wybieramy interesujący nas zakres dat. Dane odebrane z czujników umieszczonych na fizycznym produkcie zostaną w ten sposób pobrane do modelu CAD. Eliminujemy w ten sposób ręczne przenoszenie rzeczywistych danych do projektu.

Po wczytaniu danych weryfikujemy, czy wszystkie informacje zostały przeniesione poprawnie. Teraz parametry wejściowe naszej analizy ruchu, takie jak położenie komponentów zawieszenia, pochodzą z informacji zebranych przez rzeczywisty czujnik. Dzięki temu konstruktorzy mogą lepiej zrozumieć, jak ich produkty działają w rzeczywistych warunkach pracy.

Teraz możemy powtórzyć analizę ruchu, ale tym razem korzystamy już z rzeczywistych danych. Wyniki uzyskane z tej analizy będą więc bardziej miarodajne od wyników pierwszej analizy, w której dane o położeniu komponentów były przybliżone.

Rozszerzenie Creo Product Insight umożliwia wykorzystanie Internetu Rzeczy i zastąpienie przypuszczeń faktami. Wykorzystując to rozszerzenie można zaplanować rozmieszczenie czujników w modelu CAD i za pośrednictwem platformy Thingworx przekazać do nich dane pobrane z rzeczywistych czujników. Na podstawie tych danych można podejmować trafniejsze decyzje, tworząc jeszcze lepsze projekty i rozwiązania.

Artykuł opublikowany również w serwisie 3dcad.pl